20世纪60年代中期,国外最早提出微波烧结技术。微波烧结是利用微波能对被烧材料进行整体加热是其最大特点,由于是整体加热,材料受热均匀、温度梯度小,这样烧成的材料性质均匀,晶粒细小,致密性好。另外,微波烧结还有升温速度快、高效节能等特点,可以实现传统烧结方法无法实现的结构和性能。

因其突出的优势,进入九十年代,微波烧结材料的种类不断扩展,逐渐被引入到硬质合金、纳米材料、复合材料、陶瓷材料等材料的烧结制备过程中。

当前,随着人们对纳米材料的研究和重视,该技术在制备纳米陶瓷方面的应用也在逐步深入,被誉为“21 世纪新一代烧结技术”。

目前,在国内外已有部分陶瓷实现了微波烧结的产业化。

一、微波烧结现状

1、波烧结制备陶瓷材料烧结中,与传统烧结工艺相比,微波烧结陶瓷材料具有促进相变、降低烧结温度、促进致密化、改善微观组织、提高材料性能等优点。其主要体现在:

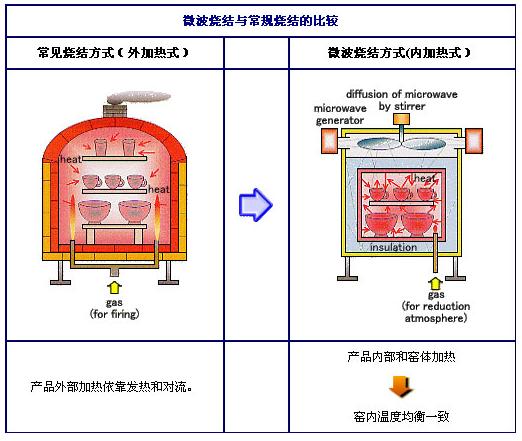

1)由于微波烧结材料可内外均匀地整体吸收微波能并被加热,使得处于微波场中的被烧结物内部的热梯度和热流方向与常规烧结时完全不同。材料吸收微波在大区域内是零梯度,均匀加热不会引起试样开裂或在试样内形成热应力。

2)大部分陶瓷材料在温度高于临界温度后,其损耗因子迅速增大,导致升温极快。这样就降低了烧结温度,加快了烧结时间,更重要的是快速烧结可使材料内部形成均匀的细晶结构和较高的致密性,可以改善材料性能。

3)由于材料内部不同组分对微波的吸收程度不同,因此可实现有选择性烧结,制备出具有新型微观结构和优良性能的材料。

2、研究证明通过微波加热方式烧结金属粉末压坯,相对于传统热传导方式加热:

1)微波烧结可以在较低的烧结温度和较短的保温时间得到相同的收缩程度,烧结试样在3个维度方向上的收缩程度一致,而传统烧结方式造成合金试样在垂直方向上的收缩更为显著。

2)微波场在金属颗粒间形成的涡电流效应,促进了微波烧结起始阶段的烧结颈形成速度远快于传统烧结过程。

3)微波烧结试样具有比传统烧结试样更为细小更均匀的晶粒;在硬度、抗物理和化学腐蚀性能方面,微波烧结试样更为优异。

因此,微波加热烧结一种具有快速、低温、短时完成致密化、合金组织细小均匀、性能显著提高等多种优势的工艺。

二、制约微波烧结的因素

1、测温

在加热设备中,通常使用热电偶进行测温。在微波场中,热电偶的尖端很容易感生出电流,发生放电的现象,从而导致测温不准和热电偶损坏。湖南长仪微波科技有限公司的技术团队经过近3年的技术攻关,成功研制出有效防止热电偶尖端放电的装置,技术并已在设备上长期使用验证。

我们有些微波气氛烧结炉和微波真空烧结炉型,采用的是红外测温的方式,这种方式也存在一些测温不准确、测温孔散热较大的问题,测温不准确主要体现在两个方面,一方面有些厂商没有注意,采用的是不能透过玻璃测温的廉价红外测温,这样测温偏差很大。另一方面有很多红外测温仪光斑过大,经常没有对准好物料测温,自然测量不准确。另外测温孔大,散热大的问题,一般情况下当温度升到1000℃时,红外测温孔的位置温度低20-50℃。因此,测温孔要尽量的小。并且要做相应的措施解决散热问题。

2、外冷内高的反温度梯度

微波加热材料时材料整体被加热,但由于材料的温度和周围环境的温度之间存在较大的温差,因此不可避免地产生材料表面向周期环境的散热,容易造成材料表面温度低于中心温度,与传统热传导加热方式相反的温度梯度。长仪微波公司设计了一种独特的微波加热腔体,可以有效的解决这一温度梯度问题,提供更均一的温场。

3、保温材料污染

现有的微波烧结设备,所使用的保温材料多为良好的多孔纤维材料。在烧结过程中,材料常受热溢出挥发物,这些挥发物极易冷凝吸附在保温材料上。随着挥发物吸附的增多,多孔纤维材料吸收微波性能会逐步增强,导致微波损耗加大,温区外移,最终导致保温材料失效。目前长仪微波公司已经解决一部分问题,比如微波热解、微波裂解、微波分解反应中油污染、碳污染、硫磷污染等。现在正针对微波拍胶成立项目组,专项攻克这一难题。

三、技术展望

如解决好上述的3个问题,微波烧结在材料制备领域将大放异彩。

1) 从技术层面上来讲,微波加热的快速性、整体性不仅能够大幅度地缩短制备周期和降低烧结温度,简化工艺过程,而且可以制备出显微组织均匀、晶粒细小、收缩致密更一致的材料。将会是材料烧结技术的重要发展方向。

2) 从生产角度出发,可以发现微波的能量利用率高、生产周期短和环境友好特性能够以更低的成本、更快的生产效率和更少的环境污染创造出更巨大的经济价值。

3) 从发展角度来看,微波加热的特点非常有利于材料烧结未来的几大发展方向,包括纳米超细粉烧结、复合材料烧结、高性能材料制备等。

由此看来,将微波加热技术应用于陶瓷生产,能制备出高性能、低能耗的产品。因此,随着微波加热技术的不断发展成熟,材料制备未来的发展也不可避免地与微波烧结技术结合。