过去三十年,围绕粉末冶金硬质材料的质量提高进行的研究与开发工作主要是通过改进生胚处理,提高起始粉末的纯度与烧结活性等手段来减少显微结构缺陷的绝对尺寸。这些年的努力使得硬质合金和氧化硅的强度、硬度和韧性几乎提高了一倍。然而,为了有效地利用业已提高的粉末的烧结活性和纯度,利用粉末颗粒尺寸的显著降低以及生胚均匀性的提高来提高成品陶瓷和硬质合金的机械性能,就有必要采用低温压力烧结和应用晶粒长大抑制剂和烧结剂等手段来促进致密化并抑制晶粒长大。从经济和材料性方面来看却并不需要这些方法,这是由于压力烧结炉子技术费用极大,加之,烧结材料耐高温和腐蚀的要求也有限。为了克服这些困难,需要开发一种新的烧结技术。使得在成分不发生变化和不应用压力烧结的情况下,能够抑制晶粒长大,促进致密化。显然,除提高工艺温度获得的纯热活化或源于应用烧结剂的活化外,这种烧结技术必须建立在某种额外的“活化”烧结机理的基础上。

寻求新烧结机理的研究导致了传统上不使用的加热辐射的应用,例如微波烧结,与红外辐射相比,微波的波长更长,但与用于感应加热的交流频率相比则要短得多。根据材料的介电和导电性能,微波烧结可以是整体加热或表皮加热,金属陶瓷和陶瓷则正好是这两种情况之间的有趣结合。

粉末坯体内金属粉末含量高,因此微波加热方式对生产硬质合金和金属陶瓷具有特别的意义。在研究微波烧结的早期,该项针对具有高导电性材料的技术的应用被认为是不切实际的,原因是微波渗透到这种材料的深度较低。然而,当金属和半导体粉末混合物紧密结合时,金属陶瓷和硬质合金能很容易地用微波烧结,这种加热方式不是通过介电损耗实现而是通过坯件内复杂的反射方式引起的局部势差为基础的电阻损耗得以实现。微波辐射的穿透深度可以比传统热源的红外辐射大几个数量级。

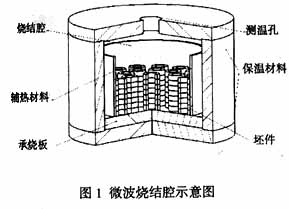

要加大微波烧结的规模,批量加热方式是很重要的。通过调整炉内批料中每个坯件的相对位置使之处于微波场内并不超过负荷,整体加热批料是可以实现的。与传统加热技术相比,批料中微波的反射不仅能使坯体快速脱脂,而且在无需担心批料的某一区域会发生过烧的情况下,使烧结更快些,这与传统烧结炉生产技术完全相同。

微波加热的均匀性对于应用微波反应烧结来说是一个重要的先决条件。正如从TiC-Ti-活性液相烧结Al2O3-TiC陶瓷和W-C-Co-混合物烧结硬质合金所展示的一样,微波反应烧结是一种可获得完全致密的陶瓷和硬质合金的切实可行的方法。